Was ist Epoxidharz?

Epoxidharze (EP-Harze, Epoxy) zählen zu den duroplastischen Kunstharzen. Zusammen mit den Härtern regiert die Harzkomponente durch Polyaddition zu einem Formstoff.

Epoxidharze besitzen im Vergleich mit UP-Harzformstoffen deutlich bessere mechanische Eigenschaften. Sie werden unter anderem als Matrixharze für Faserverbundwerkstoffe in der Luft- / Raumfahrt, Motorsport oder Yachtbau, als Klebstoffe bei Bauteilen mit hohen mechanischen Anforderungen, als Gieß- oder Schaumharz sowie als Bindemittel für Mörtel eingesetzt.

Wir haben uns mit diesem Projekt das Ziel gesetzt, Ihnen die verschiedenen Epoxidharz-Systeme der Fa. SICOMIN mit Hinblick auf die Verarbeitung der Epoxidharze, die Einsatzbereiche der Epoxidharze und Branchen zu erläutern und darzustellen. Zudem gehen wir auf Zertifizierungen der Epoxydharze und Eigenschaften von Epoxidharzen ein. Hierfür haben wir die verschiedenen Epoxidharzsysteme diesen Kategorien zugeteilt.

Hierbei werden die positiven Eigenschaften der Epoxidharze genutzt, um Hartschäume mit besonders guten mechanischen Eigenschaften zu erhalten.

Interessant ist die Möglichkeit, mit solchen Schäumen mehrdimensionale Bauteile als Gießling (und damit erhebliche Fräskosten und Abfall an Platten- oder Blockmaterial sparend) herzustellen oder gleich mit dem Schäumprozeß die vorhehergehenden Arbeitsgänge, Einbringen von Gelcoat und Faserverstärkungen in „Nass-in-Nass-Verfahren“ miteinander verbinden zu können. Die damit verbundene Kombination aus Schäum- und Klebevorgang erspart ebenfalls Zeit und Arbeit.

Die PB-Epoxyschäume entwickeln keinen hohen Druck, was den Formenbau erheblich vereinfacht und Verformungen der Außenhaut oder -Schichten vermeidet; insofern sind auch Kombinationen mit Thermoplasten bspw. mit dünnen PVC- oder PET-Schichten möglich.

Unter Laminierharzen verstehn wir also solche Epoxidharz-Systeme die vornehmlich in dieser Weise verarbeitet werden. Teilweise können diese aber, aufgrund bestimmter Eigenschaften, trotzdem auch für andere Anwendungen und Verarbeitungsarten geeignet sein.

Meist geht es hier um eine besonders hohe Oberflächengüte (Porenfreiheit, Kratzfestigkeit, UV-Beständigkeit, Farbgebung), was durch die Zugabe von diversen Füllstoffen in der Produktion der Gelcoats erreicht wird.

Gelcoats werden meist als erste Schicht in eine Form eingebracht. Nach der Entformung des Bauteiles ist die Oberfläche dann direkt „Fertig“. Ein nachträgliches Aufbringen von Gelcoat auf eine Oberfläche ist immer mit diversen Schwierigkeiten behaftet, da aufgrund der hohen Viskosität glatte Oberflächen nur mit viel handwerklichen Aufwand zu erreichen sind.

Bei beiden Verarbeitungsverfahren werden trockene Faserhalbzeuge oder Sandwichaufbauten mittels eines Druckgefälles im Werkzeug mit dem Epoxidharz getränkt. Das Durchträmkungsverhalten der Faserlagen beim Durchströmen des Epoxidharzes hängt u.a. maßgeblich von der Viskosität des Harzsystems ab.

Die hier eingestzten System haben meistens Mischviskositäten von < 350 mPas. Als Einzel- und Großhandel können Sie bei uns Epoxidharz kaufen.

Reparatur von Öltanks / GFK Schwimmkörpern

In den 70er Jahren hatte sich der Leverkusener Yachtclub dazu entschlossen günstige GFK Fässer (GFK = Glasfaserverstärkter Kunststoff), als Schwimmkörper für seine 200m lange Steganlage zu verwenden. Die alten Öltanks bestehen aus hochwertigem und wasserbeständigem [...]

Reparatur der Außenhaut eines Reisemobils und Wohnmobils

Vorwort - Bevor Sie sich „in die Materie stürzen“, beachten Sie bitte: die hier gegebenen Hinweise sind auch nur als solche und nicht als „Muss“ zu verstehen und sollten gegebenenfalls vor finaler Anwendung separat vom [...]

Wohnmobil Reparatur: Abdichten eines Gaskastens mit Epoxidharz

Die Verkaufszahlen von Wohnwagen und Reisemobilen haben in den letzten Jahren deutlich zugenommen. Nun zeigt sich jedoch, dass es mitunter an Werkstätten, Kapazitäten oder auch schlicht an Wissen dazu fehlt, um beschädigte Fahrzeuge oder deren [...]

Epoxy Video-Anleitungen / Guide für Anfänger zum Thema Epoxidharz

Für alle, die sich eingehend mit dem Thema Epoxidharz auseinandersetzen wollen, möchte wir unsere Epoxy Video-Anleitungen in Kooperation mit Andy vom Youtube-Kanal Andys Werkstatt empfehlen. In einer ganzen Reihe von Videos gehen wir intensiv auf [...]

Tisch mit Epoxidharz herstellen (Anleitung)

Mit dieser Schritt-für-Schritt Anleitung möchten wir Ihnen zeigen, wie Sie einen Tisch mit Beleuchtung (Rivertable) mit Epoxidharz herstellen können. Hier können Sie die überarbeitete Anleitung zur Herstellung eines Tisches mit Epoxidharz als PDF Datei (1,7 [...]

Tische, Schmuck und Böden mit Epoxidharz realisieren

Bei der Anwendung von Epoxidharz für Tischplatten, Ringe, Böden und allgemein Schmuck und Kunst wird in den meisten Fällen ein Epoxy-Gießharz verwendet. In unserem Online-Shop finden Sie den ausführlicheren Artikel zum Thema Kunst mit Epoxidharz [...]

Epoxidharz für Terrarium und Terrarien

Epoxidharz wird für die Versiegelung von Oberflächen in einem Terrarium, sowie für die Erstellung von Rückwänden im Terrarienbau verwendet. Mit Epoxidharz versiegelte Oberflächen sind wasserfest und leicht zu reinigen. Zudem sind sie kratz-, biss- und [...]

Zur Yacht of the Year nominiert: Die Grüne Bente 24 auf der BOOT 2016

Auf der diesjährigen Boot 2016 Messe in Düsseldorf, welche vom 23. bis zum 31. Januar 2016 stattfand, wurde am Stand C04 in Halle 16 das Segelboot "Grüne Bente 24" presentiert. Das 7,2m lange Segelboot wurde [...]

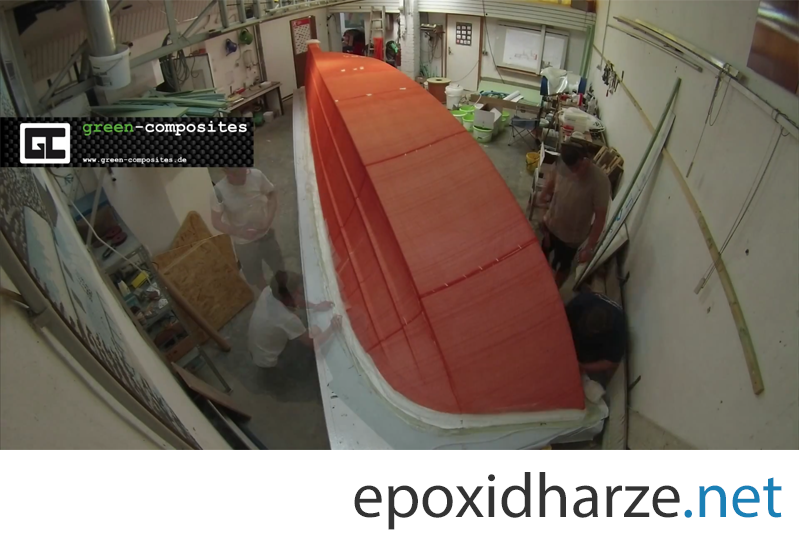

Harz Infusion an einem Sportbootrumpf (Video)

Heute möchten wir Ihnen den Ablauf einer Harz-Infusion an einem Sportbootrumpf anschaulich mit einem Video zeigen. HINWEIS: Solltet ihr keine Videos sehen könnt ihr auf den folgenden Link klicken, um eure Cookie Einstellungen zu ändern [...]

Kiteboard selber bauen, Kiteboardbau mit Epoxidharz

Anleitung für den Kiteboardbau Heute möchten wir euch eine Anleitung an die Hand geben, die Schritt für Schritt aufzeigt, wie ihr euch euer Kiteboard mit Epoxy selber bauen könnt. Solltet ihr Rückfragen zur Vorgehensweise oder [...]

Morsches Holz mit Epoxidharz reparieren

Profis wie Schreinern, Zimmerleuten, Dachdeckern - also solchen Berufsgruppen, die mit Holz in der einen oder anderen Weise zu tun haben, fallen als Lösung zu morschem, (teil-) verrottetem Holz meist nur "altes raus, komplett austauschen [...]

Epoxidharz Hersteller

Wir haben für Sie eine übersichtliche Liste der Epoxidharz Hersteller in Deutschland erstellt. Die Liste zeigt das Produktsortiment der Epoxy Hersteller auf und das Liefergebiet der verschiedenen Epoxidharz Lieferanten. Wir führen Epoxy Lieferanten auf, die ausschließlich Großmengen für den industriellen Bereich anbieten, aber auch Epoxidharz Produzenten, die kleinere Mengen an Epoxidharz vertreiben. Konzerne wie BASF, DOW und Huntsman liefern in der Regel Großbestellungen von hunderten Tonnen Epoxidharz an Großkunden aus, Hersteller wie SICOMIN, Ebalta und Sika liefern auch geringere Mengen an Epoxidharz aus.

Häufige Fragen zur Epoxydharzen

In unserer FAQ Sektion beantworten wir häufige Fragen zur Verarbeitung von Epoxydharzen und den Eigenschaften von Epoxydharzen. Hier finden Sie die bisher beantworteten Fragen:

- Hält Epoxidharz auf Holz?

- Ist Epoxidharz gefährlich?

- Welche Sicherheitsmaßnahmen müssen bei der Verarbeitung getroffen werden?

- Kann man Zwei-Komponenten-Epoxidharz einfärben?

- Mit welchen Farben kann man Epoxidharz bemalen?

- Welches Gefäß nimmt man zum Anrühren von Epoxidharz, Metall oder Plastik?

- Kann man ein (Holz-) terrarium mit Epoxidharz einstreichen?

- Aquarium laminieren mit Epoxidharz?

- Ist Epoxidharz-Klebstoff lebensmitteltauglich?

- Womit kam ich das Epoxidharz-Werkzeug reinigen?

- Kann man Epoxidharz mit Klar- oder Bootslack vermischen?

- Wie kann man Epoxidharze bei hohen Temperaturen verwenden?

- Nach Tagen immer noch klebrige Oberfläche bei Epoxidharz?

- Warum muss das Mischungsverhältnis recht genau eingehalten werden?

- Wie lange kann Epoxidharz gelagert werden?

- Kann ich Risse in Holz-Gartenmöbeln mit Epoxidharz füllen?